前叉管(又称活塞杆)是摩托车前减振器的一个重要零部件,在使用中它与底筒、油封组成滑动副,因此要求其表面有足够的硬度及较低的表面粗糙度。因硬铬作为功能性铬镀层,具有摩擦因素低、润滑耐磨和高硬度等优点,所以广泛地作为前叉管的表面镀层。

大部分摩托车前叉管基本暴露在外,直接受风吹日晒和雨淋(如WY125系列摩托车、本田王CB125T等车型),所以各大整车厂对前叉管镀层相继提出了耐腐蚀性试验控制要求。但在实际控制中,前叉管硬铬镀层的耐腐蚀性试验结果常产生波动,很难稳定地控制在中性盐雾试验48h、8级以上。

本文通过对前叉管镀铬层耐腐蚀性影响的主要因素进行分析并提出了控制方法,实践证明效果良好。

1.与前叉管硬铬层耐腐蚀性有关联的工艺流程

前叉管为细长管类零件,其外圆需较高的尺寸精度及较低的表面粗糙度,其工艺流程一般为:镀前磨加工→表面超精加工→精密尺寸镀铬→镀后抛光或研磨。

2.影响前叉管硬铬层耐腐蚀性的因素及控制

2.1表面粗糙度

2.1.1表面粗糙度对耐磨蚀性的影响

金属材料的表面状态对腐蚀有很大影响。如果表面粗糙,凹谷越深、谷底越尖,那么水及腐蚀介质越容易在凹谷聚集,不易清除,将促进金属腐蚀。特别是在腐蚀环境下(如大气腐蚀等)有极其明显的彰响。因此,希望前叉管表面粗糙度值越低越好。

2.1.2表面粗糙度的控制

要使前叉管镀铬抛光后获得较低的表面粗糙度,就必须控制镀前表面粗糙度,理由为:

a)因镀铬电解液电流效率随着电流密度的增大而增大,电流密度高的地方电流效率高,铬沉积量多,反之,铬的沉积量就少。所以,前叉管镀后的表面粗糙度值较镀前会提高(如果镀前为Ra0.2,则镀后一般为Ra0.3-0.4),见图1。

b)镀铬抛光后的表面粗糙度与镀前表面粗糙度有直接关系。因抛光对前叉管的外径尺寸几乎没有影响。实际上抛光仅去除了表面峰顶上多的铬层。如无锡拓普减震器公司采用日本进口四联组前叉管专用抛光机抛光,经反复试验,一次抛光后的表面粗糙度与镀前表面粗糙度有直接关系,一般仅比镀前降低0.02-0.04μm,即镀前如果为Ra0.2,则抛光后一般为Ra0.16-0.18。

因此,考虑到工艺性及经济性,建议镀前前叉管表面粗糙度控制在Ra0.15以下,这可通过镀前磨加工后,增加抛光或超精磨削工艺获得。镀后抛光后表面粗糙度控制在Ra0.13以下。

2.2镀层微裂纹

2.2.1镀层微裂纹对耐腐蚀性的影响

为保证镀铬层的耐腐蚀性,大部分电镀厂家均采用了新一代HEEF-25硬铬工艺,它通过在镀铬液中加入专用催化剂使电流效率、沉积速度大大提高,同时提高了镀层的物理性能。

新一代HEEF-25硬铬工艺有较好的耐腐蚀性,主要是该工艺的镀层微裂纹细而密,达1000条-1800条/英寸。因为随着镀铬过程的进行,镀层中的张应力增大,直到形成微裂纹,微裂纹能够松弛镀层中的应力。微裂纹较少的镀层,裂纹往往较深。而HEEF-25硬铬工艺所产生的高密度微裂纹较短细和较浅,不会伸入到底材,在腐蚀情况下,由于腐蚀电流的分散,使腐蚀速度大为减缓,因而对底材有较好的保护性能。图2为同样的实验条件下,以同样的底材、同样的前处理与后处理,使用不同的工艺所得到镀层的盐雾试验结果,可以明显看到HEEF-25镀层的高耐腐蚀性。

2.2.2镀层微裂纹的控制

镀层微裂纹数必须作为一项检验指标予以控制,要求在1000条/英寸以上。镀层微裂纹可通过反电解侵蚀做出,并通过显微镜观察测量计算得出。

在电镀控制中,影响微裂纹的因素有很多,如:电流密度、温度、铬酐浓度、硫酸含量和铁杂质含量等。其中电流密度、温度等较易控制及监察。对用HEEF-25工艺电镀前叉管而言,应重点控制以下两个方面:一方面为铬酐与硫配比例尽可能小,建议控制在70:1以下;另一方面为催化剂含量应控制在110%以上,因为在实际使用中,由于电镀液中催化剂的损耗,其含量降低,将导致镀层微裂纹数量显著减少,而使镀层耐腐蚀性降低。图3为本公司同一种前叉管不同微裂纹的耐腐蚀试验对比结果。

2.3镀层厚度

2.3.1镀层厚度对耐腐蚀性的影响

当镀层厚度小于5μm时,随着镀层厚度的增大,其耐腐蚀性也提高,当镀层厚度大于5μm时,镀层出现微裂,耐蚀性反而降低,当镀铬层厚度增大到10μm左右时,起初形成的微裂纹被后来沉积的铬层覆盖,从而耐蚀性随镀层厚度的增大而增大(见图4)。耐大气腐蚀的电镀硬铬层厚度应大于20μm。

图5为安美物公司对162个采用新HEEF-25电镀前叉管样品所做的不同厚度下的中性盐雾试验结果。

从图5可以看出,镀层厚度大于20μm,其耐腐蚀性明显提高。当厚度达到25μm时,300h盐雾试验与96h试验时基本未变化。

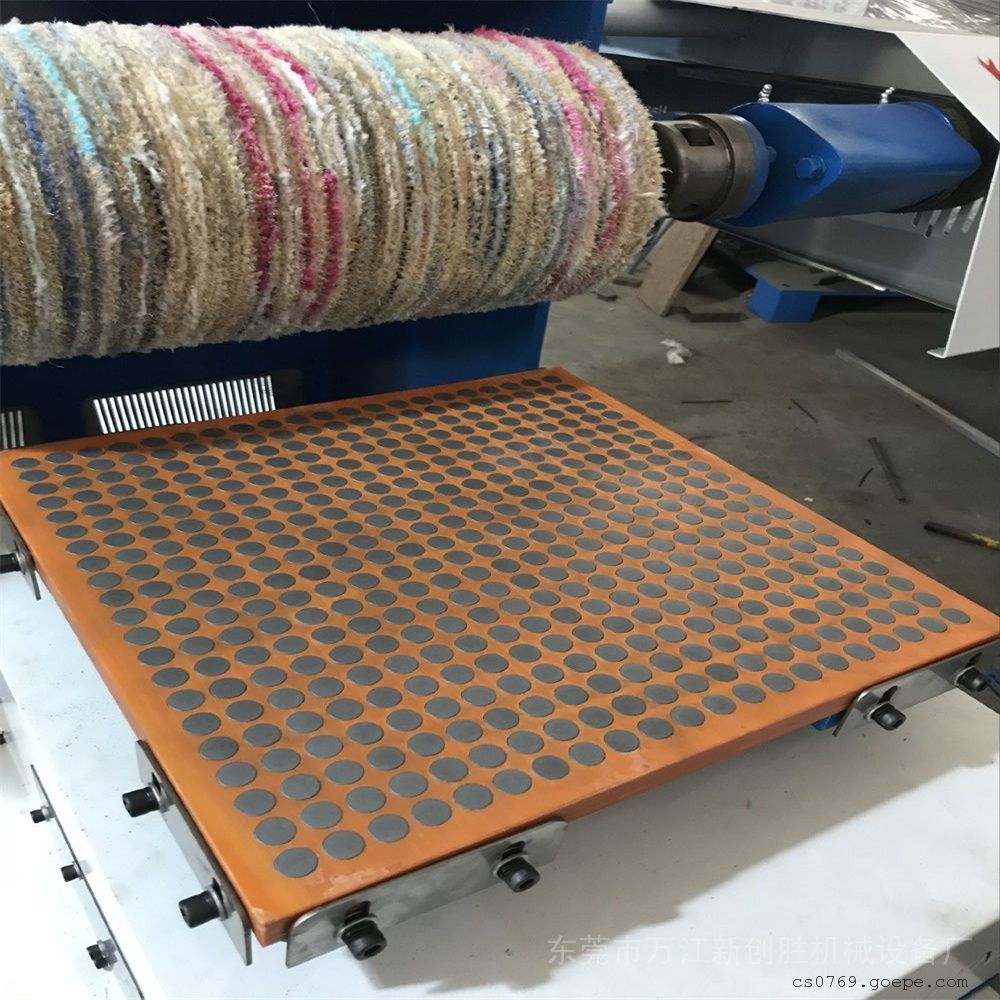

自动抛光机

2.3.2镀层厚度的控制

考虑到经济性及保险系数,建议铬层厚度应大于25μm,可通过镀层测厚仪检测。在电镀时,应合理设计挂具,保证前叉管各处镀层分布均匀。

2.4镀后抛光

2.4.1镀后抛光对耐腐蚀性的影响

镀后的抛光质量直接影响前叉管表面铬层的耐腐蚀性。本公司多次试验表明,镀后的前叉管如不经过抛光,其耐腐蚀性很差,中性盐雾试验仅为48h、一般为2-5级。

镀后抛光能提高其耐腐蚀性,是因为抛光能大大降低其表面粗糙度(能从镀后Ra0.3以上降低至Ra0.13以下);另外,抛光(应结合使用氧化铬绿色抛光膏),能使铬层产生塑性变形,封住或减小镀层中的孔隙或裂纹而提高耐腐蚀性。

2.4.2镀后抛光的控制

前叉管镀后抛光一般采用不同目数的抛盘在专用设备上进行。在实际控制时,要注意以下几点:

a)正确选择抛盘质地与目数。精抛盘目数应大于600目(本公司为1500目),如用羽布抛盘结合使用抛光膏,作为末道精抛效果更佳。

b)合理调整抛盘与前叉管的压力及进给量。

c)定期修正抛盘。因抛盘使用后表面会发硬而影响抛光质量,故必须经常修正。

d)按规定频次在抛盘上涂适宜的抛光膏。抛光膏本身的质量也至关重,本公司将日本进口的抛光膏与某合资厂的抛光膏作过抛光后产品的耐腐蚀性对比试验,CASS16h试验后,进口抛光膏的产品比合资厂抛光膏抛光的产品高1-3级。

抛光后前叉管质量的好坏,可通过检查其表面粗糙度及光泽度予以评定。并可通过耐腐蚀性试验检查获得*佳的抛光工艺参数及条件。

需要指出的是,有些厂家前叉管电镀后再采用磨加工来获得*终尺寸,以消除前叉管加工、电镀过程中有可能产生的磕碰、划伤。这种工艺完全不同于镀前抛光工艺,对于保证耐腐蚀性是无益的。因为考虑到前叉管的直线度及划伤的深度,一般需要较大的磨削量,而磨加工的磨削及热量会导致镀铬层产生深及宽的裂纹,而恶化前叉管使用过程中的耐腐蚀性。

3.结论

通过有效的工艺控制,前叉管硬铬层的耐腐蚀性是可以保证的。本公司通过上述工艺控制,前叉管与日本及欧洲同类产品经192h中性盐雾对比试验后,证明其耐腐蚀性达到国外先进水平,并得到了法国及日本客商的肯定。

扫一扫,手机浏览

扫一扫,手机浏览